Содержание:

Энергопотребление занимает значительную долю расходов любого промышленного предприятия. Неэффективные электроприводы, устаревшие нагревательные установки и недостаточная автоматизация процессов приводят к высоким затратам на электроэнергию и тепло. В современных условиях, когда цены на энергоресурсы растут, а требования к экологической безопасности становятся строже, задача снижения энергопотерь выходит на первый план.

Энергосбережение на производстве — это не только способ экономии, но и инструмент повышения конкурентоспособности предприятия. Сокращение потерь энергии позволяет улучшить производственные показатели, снизить эксплуатационные расходы и продлить срок службы оборудования. Для достижения этих целей применяются как технологические, так и организационные меры.

Современные подходы к снижению энергопотерь

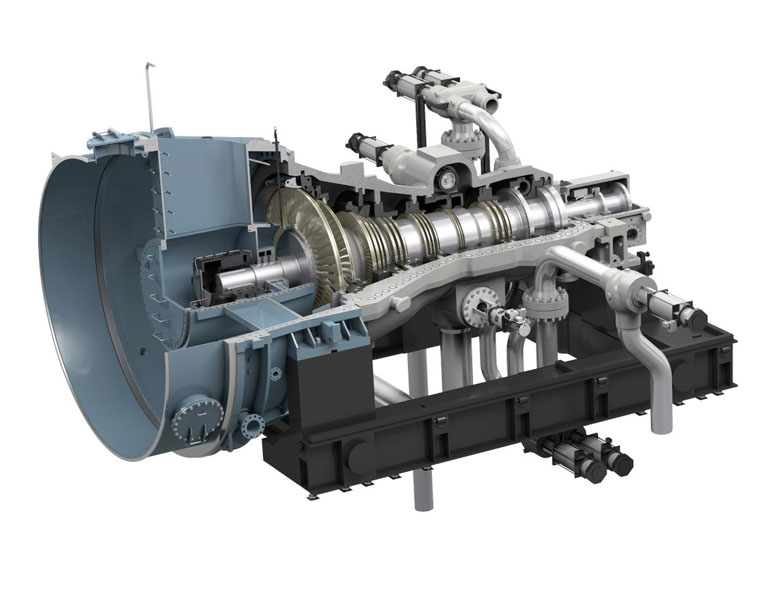

Одним из наиболее эффективных методов является внедрение энергоэффективного оборудования. Новые электродвигатели, автоматизированные нагревательные системы и насосные агрегаты позволяют снизить потребление энергии на 15–30% без снижения производительности. Кроме того, важно применять системы контроля и мониторинга, которые помогают своевременно выявлять узкие места и оптимизировать работу оборудования.

Другим направлением является модернизация существующих линий. Часто предприятия используют устаревшие агрегаты, которые потребляют значительно больше энергии, чем современные аналоги. Замена или доработка ключевых элементов — например, приводов, нагревательных элементов или теплообменников — позволяет существенно повысить КПД линии и снизить энергозатраты.

Организационные меры также играют важную роль. Оптимизация графиков работы, внедрение систем учета энергопотребления и обучение персонала методам энергоэффективной эксплуатации помогают сократить потери без капитальных вложений.

Практический опыт показывает, что комплексный подход к снижению энергопотребления дает наилучшие результаты. При этом важно сотрудничать с компаниями, которые обладают опытом внедрения современных решений и способны подобрать оптимальное оборудование под конкретные задачи. Например, специалисты JackShaft помогают предприятиям внедрять системы для энергосбережения на производстве, включая энергоэффективные электродвигатели, автоматизированные нагревательные установки и датчики контроля энергопотерь. Благодаря такому подходу удается не только снизить расход ресурсов, но и повысить стабильность и качество работы всей производственной линии. Подробности — здесь.

Технологические инструменты

Среди современных инструментов для сокращения энергопотерь выделяют:

- интеллектуальные электродвигатели с оптимизированными характеристиками;

- нагревательные установки с системами рекуперации тепла;

- автоматизированные насосные станции и системы водоснабжения;

- датчики и контроллеры для мониторинга температуры, давления и расхода энергии;

- системы управления производственными процессами с возможностью анализа данных в реальном времени.

Использование этих технологий позволяет выявлять и устранять потери энергии, снижать нагрузку на оборудование и улучшать общую энергоэффективность предприятия.

Экономическая и экологическая выгода

Снижение энергопотребления напрямую влияет на экономику предприятия. Экономия на электроэнергии и топливе сокращает операционные расходы и повышает прибыль. Кроме того, модернизация оборудования снижает вероятность аварийных остановок, уменьшает износ деталей и продлевает срок службы техники.

С точки зрения экологии, современные решения позволяют уменьшить выбросы CO₂ и других загрязняющих веществ, что важно для соблюдения нормативных требований и участия в экологических программах. Предприятия, которые внедряют энергоэффективные технологии, получают дополнительное конкурентное преимущество и положительный имидж среди партнеров и потребителей.

Примеры реализации

В российских условиях снижение энергопотребления может быть достигнуто через:

- замену устаревших электродвигателей и приводов на новые энергоэффективные модели;

- модернизацию нагревательных систем с установкой рекуператоров тепла;

- внедрение автоматизированного контроля расхода энергии на всех этапах производства;

- установку интеллектуальных систем управления и анализа данных;

- обучение персонала методам энергосбережения и рациональной эксплуатации оборудования.

Опыт предприятий показывает, что комплексная модернизация может снизить энергопотери на 20–35%, при этом окупаемость вложений наступает уже через 2–3 года.

Будущее энергосбережения

С каждым годом требования к энергоэффективности становятся строже, и предприятия, которые своевременно внедряют современные технологии, получают значительное преимущество на рынке. Китайские производители предлагают решения, которые легко интегрируются в российские условия, соответствуют международным стандартам и адаптированы под климатические и эксплуатационные особенности.

Компании, работающие с опытными партнерами, получают комплексный подход: от подбора оборудования до его запуска и обслуживания. Это позволяет создать устойчивую систему энергосбережения, которая обеспечивает долгосрочный экономический и технологический эффект.

Таким образом, снижение энергопотерь на производстве — это не разовая мера, а стратегическая задача. Внедрение современных технологий, правильный подбор оборудования и комплексная поддержка профессиональных партнеров позволяют российским предприятиям повысить эффективность, сократить расходы и подготовить производство к будущим вызовам.